—Productos—

línea telefónica directa +8618073152920

línea telefónica directa +8618073152920 WhatsApp:+8615367865107

Dirección:Oficina 102, Distrito D, Parque Industrial Houhu, Distrito Yuelu, Ciudad de Changsha, Provincia de Hunan, China

Conocimiento del producto

Hora:2025-09-30 17:38:34 Popularidad:300

> Idea principal: El cultivo de hongos es una forma por excelencia de agricultura de precisión, donde la concentración de CO₂ es un factor crítico que afecta el rendimiento y la calidad. La gestión tradicional de la ventilación basada en la experiencia es ineficiente y consume mucha energía. Los sensores de CO₂, utilizando tecnología infrarroja no dispersiva (NDIR), abordan los desafíos de medición en entornos de alta humedad y establecen un sistema de bucle cerrado de « monitoreo-alerta-ventilación automática ». Actúan como la « mano invisible » que impulsa el cultivo de hongos hacia la precisión y la industrialización, mejorando significativamente la viabilidad comercial y los beneficios económicos.

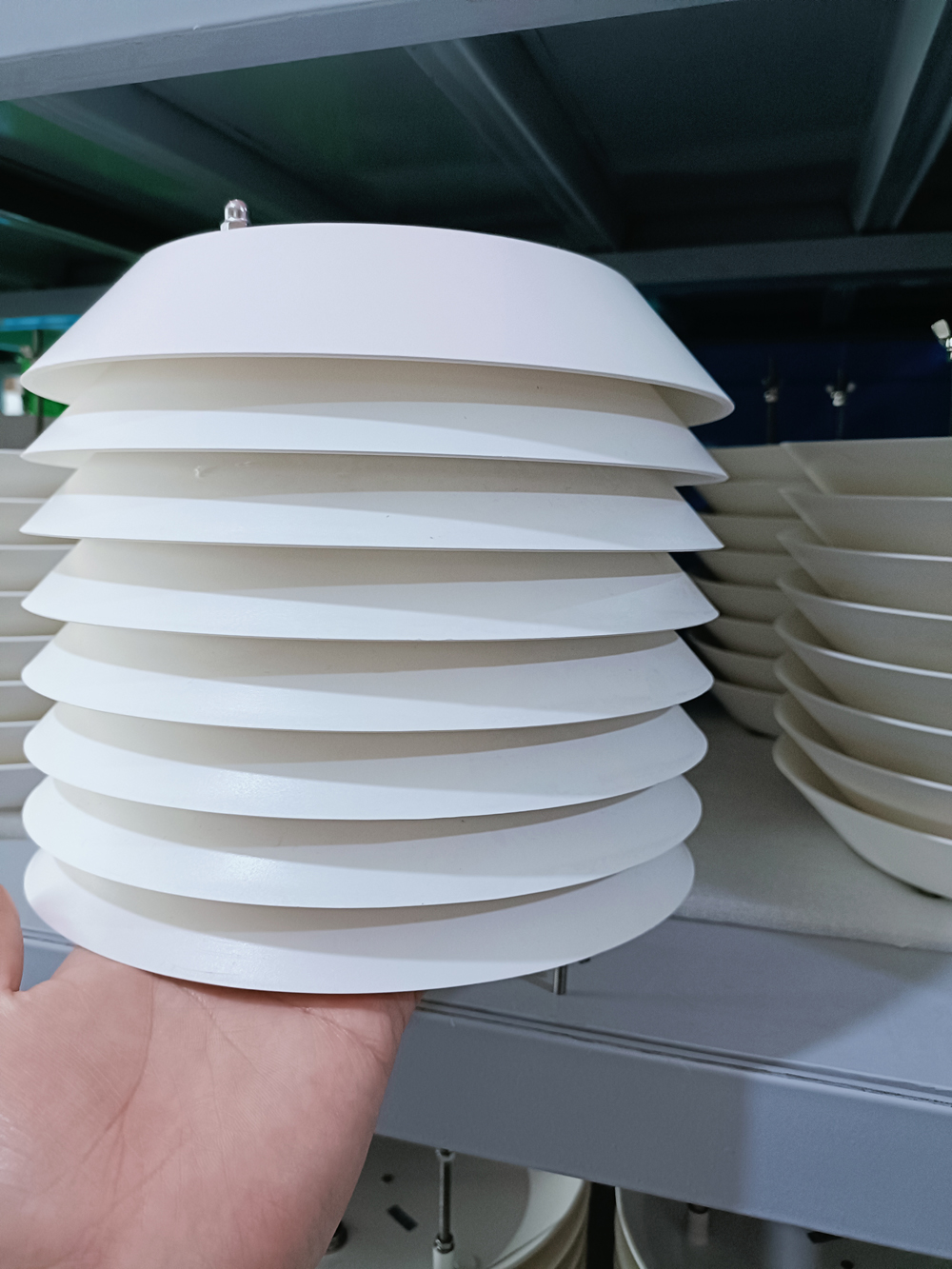

Los entornos de cultivo de hongos se caracterizan por una alta humedad (85%-95% RH) y concentraciones elevadas de CO₂ (hasta 8 000 ppm). Los sensores dedicados están diseñados para cumplir con estas condiciones extremas.

| Requisito clave | Características del entorno de cultivo de hongos | Métricas principales del sensor |

| Rango alto | Fase de micelio ~8 000 ppm (inhibe la fructificación) | Rango de medición: 0-10 000 ppm |

| Alta precisión | Fase de cuerpo fructífero requiere control preciso a 800-1 500 ppm | Error de medición: ≤±5% FS, resolución: 1 ppm |

| Respuesta rápida | Evita picos de CO₂ que causan hongos malformados | Tiempo de respuesta: ≤30 segundos |

| Anti-interferencia | Maneja el amoníaco (de sustratos de fermentación) y el formaldehído (de la desinfección) | Utiliza tecnología infrarroja no dispersiva (NDIR), sensible solo a la longitud de onda de 4,26 μm |

- Resistencia extrema a la humedad: Los encapsulados utilizan materiales impermeables con clasificación IP65.

- Compensación de temperatura: Los módulos de compensación de temperatura integrados aseguran la precisión de la medición en el rango de 15°C a 25°C, típico de los invernaderos de hongos.

- Integración inteligente: Soporta transmisión RS485 o inalámbrica para la integración con sistemas de control centrales. Lo más crítico es que cuenta con una función de « alarma de umbral + control automático », que permite la activación automática de ventiladores o generadores de CO₂ cuando las concentraciones exceden los límites, logrando una regulación automatizada « sin intervención humana ».

Los sensores NDIR (infrarrojo no dispersivo) comúnmente utilizados en el cultivo de hongos miden el CO₂ aprovechando su absorción selectiva de longitudes de onda infrarrojas específicas.

1. Emisión de luz infrarroja: Una fuente infrarroja emite luz de amplio espectro, filtrada a través de un filtro de banda estrecha de 4,26 μm para aislar la longitud de onda absorbida por el CO₂.

2. Muestreo y absorción de gas: El aire del invernadero de hongos entra en la cámara de detección a través de un puerto de muestreo por difusión. Concentraciones más altas de CO₂ absorben más luz infrarroja, reduciendo la intensidad de la luz restante.

3. Conversión fotoeléctrica y compensación: Un detector convierte la intensidad de la luz restante en una señal eléctrica, amplificada y convertida en una señal digital mediante un convertidor analógico-digital (ADC). Un módulo de compensación de temperatura corrige las fluctuaciones de temperatura para garantizar la precisión.

4. Salida de datos e integración: Las señales digitales se transmiten en tiempo real al sistema de control. Si los niveles de CO₂ exceden los umbrales preestablecidos (por ejemplo, >1 500 ppm durante la fase de cuerpo fructífero para los champiñones), el sistema activa una señal de conmutación para encender los ventiladores hasta que los niveles vuelvan al rango seguro, con un tiempo de respuesta de ≤1 minuto.

Los sensores de CO₂ son catalizadores para transformar el cultivo de hongos de un enfoque « empírico » a un enfoque « impulsado por la precisión », aumentando significativamente los beneficios económicos y la competitividad de los productos.

| Fase de crecimiento | Umbral clave de CO₂ | Efecto de control | Beneficio (Estudio de caso) |

| Micelio | 5 000-8 000 ppm | Inhibe la fructificación prematura, acorta el tiempo de colonización del micelio. | Champiñones: Tiempo de fructificación reducido en 2 días. |

| Cuerpo fructífero | 800-1 500 ppm | Promueve el desarrollo del sombrero, evita tallos alargados (« hongos alargados »). | Champiñones: Diámetro del sombrero aumentado en un 50 %, viabilidad comercial elevada al 92 %, rendimiento por invernadero aumentado en un 40 % anual. |

| Hongos Enoki | 2 000-3 000 ppm | Promueve la elongación del tallo, evita la apertura de los sombreros. | Tasa de productos de grado A aumentada en un 25 %, uniformidad de la longitud de los tallos alcanzando el 90 %. |

- Ahorro de energía: Reemplaza la « ventilación programada » por una « ventilación bajo demanda ». Un invernadero de shiitake redujo el tiempo de ventilación diario de 3 horas a 1 hora, ahorrando un 48 % en los costos de electricidad anuales. En invierno, la ventilación precisa redujo el tiempo de funcionamiento de los equipos de calefacción en un 50 %, disminuyendo significativamente los gastos en carbón o gas.

- Eficiencia laboral: Las alarmas automatizadas y los equipos integrados permiten que un trabajador gestione 7 500 m², frente a 2 500 m² anteriormente, triplicando la eficiencia de gestión.

- Control de plagas: La ventilación adecuada estabiliza los niveles de CO₂ y mejora la circulación del aire, reduciendo la humedad relativa en los invernaderos de hongos (de 95 % a menos de 90 %).

- Estudio de caso: Una granja de hongos ostra redujo la contaminación por moho verde del 15 % al 3 % y disminuyó el uso de fungicidas en un 70 %, garantizando la seguridad alimentaria y apoyando un cultivo ecológico.

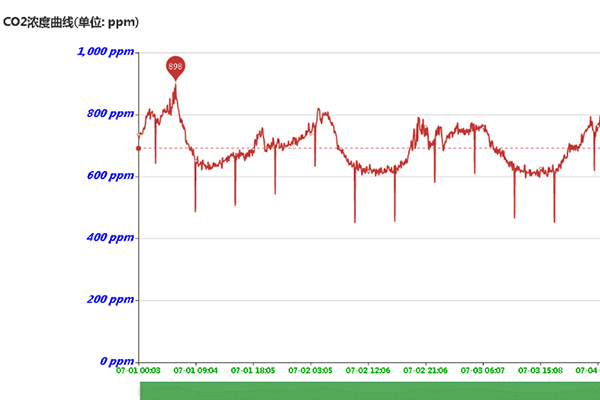

- Estandarización: Las curvas históricas de concentración de CO₂ proporcionan una base científica para optimizar los protocolos de cultivo. Una cooperativa estandarizó el control de CO₂, reduciendo la varianza de los rendimientos entre los invernaderos a ≤5 %.

- Empoderamiento de la IA y eficiencia: En el cultivo industrial, los datos de CO₂ se integran con datos de temperatura, humedad y O₂ para formar un « sistema de gestión multiparamétrico ». Al optimizar las sinergias, una fábrica de hongos enoki acortó su ciclo de producción de 10 días a 7 días, aumentando la capacidad anual en un 43 %.

Los sensores de CO₂ son equipos técnicos críticos para lograr un cultivo de hongos de alta calidad y alta eficiencia. Transforman los riesgos ambientales en datos controlables, abordando los desafíos de la « ventilación ciega » y la « dependencia empírica » de los métodos tradicionales.

Con el auge de la agricultura inteligente y el Internet de las cosas (IoT), los sensores de CO₂ se convertirán en la base para construir « modelos de cultivo por IA ». En el futuro, estos sistemas aprovecharán los datos ambientales en tiempo real, las etapas de crecimiento y las características varietales a través de análisis de big data en la nube para proporcionar recomendaciones de control predictivas y personalizadas, impulsando la industria de los hongos comestibles hacia una mayor calidad y eficiencia.

NBL-W-CO2-Carbon-Dioxide-Sensor-Instruction-Manual-2000ppm.pdf

NBL-W-CO2 Carbon-Dioxide-Sensor-Instruction-Manual-5000ppm.pdf

NBL-W-THPLC-5in1-Temperature-Humidity-Pressure-Illumination-CO2-Sensor-data-sheet.pdf

```

Anterior:Anemómetros en la supervisión de la seguridad en obras de construcción

Siguiente:Sensores de humedad del suelo en la gestión del riego de campos de golf

Recomendaciones relacionadas

Catálogo de sensores

Catálogo de sensores agrícolas y estaciones meteorológicas-NiuBoL.pdf

Catálogo de estaciones meteorológicas-NiuBoL.pdf

Productos relacionados

Sensor combinado de temperatura del aire y humedad relativa

Sensor combinado de temperatura del aire y humedad relativa Sensor de temperatura y humedad del suelo para riego

Sensor de temperatura y humedad del suelo para riego Sensor de pH del suelo RS485 Instrumento de prueba de suelo Medidor de pH del suelo para agricultura

Sensor de pH del suelo RS485 Instrumento de prueba de suelo Medidor de pH del suelo para agricultura Sensor de velocidad del viento Salida Modbus/RS485/Analógico/0-5 V/4-20 mA

Sensor de velocidad del viento Salida Modbus/RS485/Analógico/0-5 V/4-20 mA Pluviómetro de cubeta basculante para monitoreo meteorológico, sensor automático de lluvia RS485/exterior···

Pluviómetro de cubeta basculante para monitoreo meteorológico, sensor automático de lluvia RS485/exterior··· Sensor de radiación solar piranómetro 4-20 mA/RS485

Sensor de radiación solar piranómetro 4-20 mA/RS485

Captura de pantalla, WhatsApp para identificar el código QR

WhatsApp number:+8615367865107

(Clic en WhatsApp para copiar y añadir amigos)